実地棚卸ではどうして理論在庫との数量誤差が生じるのか?その要因とは!?

半期や年度の期末棚卸の際に、前回棚卸で数量確認した数字から日々の入出庫データを反映した理論在庫と実際の現品の実地棚卸在庫の誤差に日々悪戦苦闘されている方も多いかとは思いますが、数量誤差を発生させない仕組みこそが最も大事だと言えます。

日々の在庫管理において、多くの場合は思い込みやうっかり的なポカミスの蓄積が棚卸の際に数量誤差として大きく問題視されますが、安易に実地棚卸数に修正して終わりにすべきではなく金額の大小に関わらず根本的な原因の究明を図るべきです。

その主の要因であるヒューマンエラーの対策には、試作品の製造時の部品使用時や試験研究等において例外的に部品の転用を伴う際においても、しっかりとした履歴となる出庫履歴のエビデンスとして、部品出庫票等・・帳票類の整備は不可欠です。

また試作部品を量産品へ転用する場合があるケースも同様に細心の注意が必要です。

知らない間に部品が・・・なんてことにらないようにしましょう~。

タイムカードのサイズで、入出庫の履歴を手書きで記載するような原始的なやり方も手間は掛かりますが・・・記載漏れのリスクがともなうもののやらないよりかは有効ですが、最も大事なのは、部品を使用する人と部品の在庫管理する人が別の人であることです!

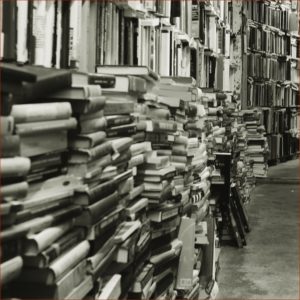

在庫管理のルールが決まっていても・・・次回の棚卸までにスペースが無くてチョイ置きの状態が恒常化してしまうことにより、本来の在庫保管場所とは想定外の場所に放置されたり・・ということもあり、棚卸前の倉庫内の整理作業の時間が最も苦痛な時間でした(笑)。

スペース確保の観点からも・・MRPの自動発注機能を有効活用して必要最小の手配を実施するようにしましょう~。。

MRP自動発注機能の構成マスターで必要資材所要量だけを手配する方法

つまり・・日頃の在庫管理の在り方こそが最も大事ですよね!棚卸が終わった時点で、次回の棚卸に向けての員数管理は始まっているわけなので・・・棚卸の員数管理は在庫管理と密接にリンクしている永遠の課題と言えますよね~(笑)。

員数管理している海外製の部品なんかは・・・箱の表示と中身の数量の合致率が非常に悪くて・・在庫誤差が大きく、数千万の誤差に・・(汗)。

経理部長から在庫誤差&金額誤差を指摘されたときは・・血の気がひいてしまいました・・・。

当然ながら・・事故報告書を5W1Hの要因から詳細に報告を求められて・・エライ目にあいました。

それ以来・・箱の表示と中身の数量は必ず開封して確認する習慣!?になりましたので、今となっては良い!?経験だったかもしれません(笑)。

実地棚卸の員数集計スキル&注意点とは!?

数量誤差の要因を発生させないことも大事なことですが、日頃の在庫管理の手法において・・・『誰がいつ見てもどこに何があるのがわかる状態』にしておくことが必須条件です。

言葉で言うのはシンプルですが、これが意外と難しいです。

特に・・その状態を如何に維持し続けるかが難しいです!

在庫管理をするモノの大きさであったり重量などにより在庫スペースを考慮して設定すべきですし、在庫レイアウトは状況に応じてフレキシブルに変更できる状態に常にしておくことも重要です。

流動しているモノも新商品のリリースによって変化していきますので・・・。

実地棚卸作業は全社的に大きな業務ですので・・・例えば、実地棚卸が6か月に1回で、年に2回の場合は、各月の月末に一部の倉庫棚だけのミニ実地棚卸を強制的に開催していました!

開催を始めた当初は・・・ひどい状況で、理論在庫と実地在庫の数量合致しているモノが全体25%で・・合致しているモノが少数派でした(笑)。

重要なのは・・実地棚卸の本番前に、一部のモノでも定期的に在庫チェックを継続的に実施することで在庫誤差の抑制に効果があることです。

結局は・・棚卸の員数集計を行っているのは・・人・・といっても過言ではないからです(笑)。

人のミスを如何に先読みして・・在庫誤差を発生させないことだと・・痛感しております~(汗)。

そのためには日頃からの周囲のスタッフとの信頼関係や性格をキッチリ!?を把握しておくことは言うまでもありません(笑)

コメント